信息來源:原創 時間:2025-02-28瀏覽次數:2332 作者:鴻達輝科技

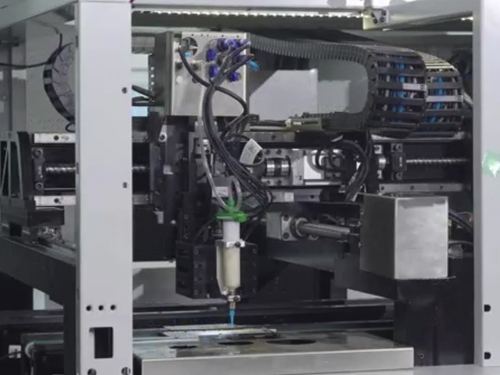

全自動點膠機作為現代工業中流體控制的核心設備,廣泛應用于電子封裝、LED照明、汽車制造等領域。其高效精準的點膠性能依賴于膠管系統的穩定運行,而膠管更換作為日常維護的重要環節,直接影響設備的工作效率和產品質量。本文將詳細介紹全自動點膠機替換膠管的全流程,并結合實際操作中的關鍵細節,幫助用戶避免常見問題。

關閉設備電源:確保點膠機完全停止運行,避免操作過程中意外啟動。

打開設備門:根據機型結構,移除膠管區域的防護罩或門板,暴露內部組件。

移除冷卻套與氣壓頭:部分機型配備膠管冷卻套(用于高粘度膠水控溫),需先卸下;隨后拆除氣壓頭以釋放膠管壓力。

拆除舊膠管:確認90°彎管配件(如有)仍固定在點膠閥上,避免配件丟失或損壞。緩慢抽出舊膠管,注意觀察轉接頭底部的空腔結構。

填充空腔:利用舊膠管殘留的膠體填滿轉接頭底部的空腔,檢查是否存在氣泡。若發現氣泡,需更換新膠管重復填充步驟,直至完全排除。

新膠管預處理:卸下新膠管蓋帽,保持末端朝下,使膠體自然填滿底部,減少空氣殘留。

連接膠管與轉接頭:確保膠管與點膠閥鎖定轉接頭緊密貼合,若膠體溢出需及時擦拭干凈。

重新組裝氣壓頭與冷卻套:按拆卸的逆序安裝,檢查密封性。

重啟設備:關閉設備門后啟動點膠機,進入參數校準階段。

排膠與測試:預留足夠時間讓新膠管中的膠體完全排出針頭,調整點膠閥壓力和速度至理想狀態。連續兩次測量膠體流速誤差需控制在±2%以內,確保點膠一致性。

全程防空氣混入:從拆卸到安裝,需保持膠管末端向下,避免膠體回流形成氣泡。氣泡會導致點膠不均、拉絲、滴漏等問題。

特殊場景處理:若膠管已完全耗盡或膠水過期,必須徹底清潔并干燥點膠閥及泵體,避免殘留膠體固化阻塞通道。

非標設備操作差異:部分定制機型可能省略冷卻套或彎管配件,需根據實際結構調整步驟。

定期維護與檢查:長期使用的設備需定期清潔點膠閥,更換老化密封件,避免因部件磨損導致膠管更換失敗。

排查方向:檢查膠管連接處是否密封、氣壓頭壓力是否校準,并重新測試膠體流速。

可能原因:安裝時未徹底清除氣泡或膠水過期殘留,需嚴格執行空腔填充步驟并定期更換膠水。

全自動點膠機的膠管更換過程雖看似簡單,但細節決定成敗。通過規范操作流程、嚴格把控氣泡問題,并結合設備特性靈活調整,可顯著提升點膠效率與產品良率。如需進一步了解非標機型的定制化維護方案,可參考相關廠商的技術文檔或聯系專業服務團隊

Consult Manufacturer